Zum Schneiden und Gravieren müssen die Leistung (in %) und der Vorschub (Feedrate in mm/min) eingestellt werden. Generell gilt: Je dicker das Material, desto langsamer der Vorschub und höher die Leistung. Es kommt aber auch auf die Holz- oder Kunststoffart an. Für das Rastern von Bitmaps ist auch die Strahlbreite (pxsize) wichtig. Daher sollte man für jedes Material einen Testschnitt machen, um die Parameter zu bestimmen.

Dafür habe ich entsprechende Vorlagen vorbereitet:

Die Vorlage ist für einen Durchgang ausgelegt. Bei dicken Materialien >5mm, können mehrere Durchgänge zum schneiden notwendig sein.

Das neue Material wird in den Lasercutter gelegt. Der Fokus wird mit dem gedruckten Abstandblock eingestellt. Der Block wird auf das Material gestellt und die Nozzle wird so eingestellt, dass sie auf dem Block liegt. Es sollte grob 4cm sein. Wird die Linse oder die Position der Linse im Rohr geändert, muss auch der Block angepasst werden.

Der erste Durchgang wird mit dieser Datei gemacht. Es sind schon alle Parameter für die einzelnen Farben eingestellt. pxsize ist auf 0.3mm eingestellt. Die ersten Tests haben aber gezeigt, dass es 0,2mm sein sollte, damit eine gleichmäßige Rasterung entsteht.

1_Parameter_sweep_2.dba (108,7 KB) (auch zu finden im Web-Interface über Library → Parameter_Sweep_FabLabCB)

Ist das Programm durchgelaufen, werden die Parameter zum Schneiden und Gravieren bestimmt. Dazu den Cutter öffnen und prüfen, welche Kreise ausgeschnitten sind (=Parameter zum schneiden). Das Material dabei nicht bewegen! Für die Parameter zum Gravieren sucht man sich Linien, die gut sichtbar sind, aber das Material nicht durchtrennen.

Dann in dieser Datei das Material und die Dicke eintragen. Der Text muss in einen Pfad umgewandelt werden.

Diese dann in der Driver App laden und das Hellrosa auf die Gravurparameter stellen und die dunkle Farbe auf die Schnittparameter.

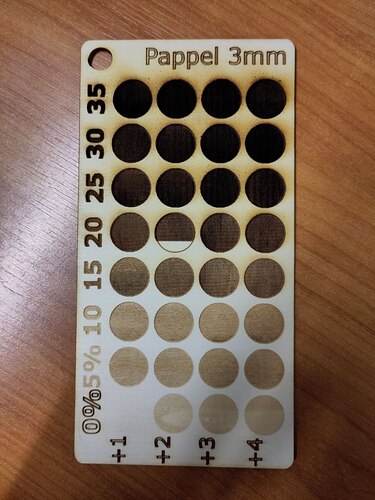

Nun hat mein ein Kärtchen mit einer Übersicht der Parameter für die einzelnen Kombinationen für dieses Material. Hier als Beispiel die Karten für die aktuell vorhandenen Materialien.

Hinweis für die Pixelgröße (pxsize) beim Rastern: Dieser Wert muss der Breite des Lasers entsprechen, wenn man eine Rasterung ohne Struktur haben möchte. Je kleiner der Wert, desto glatter das Ergebnis, aber desto länger dauert der Schnitt.

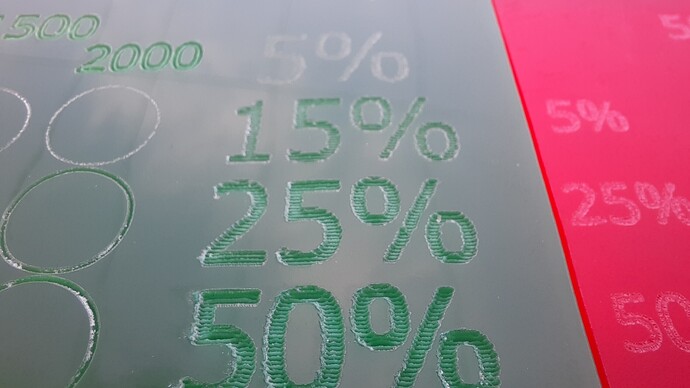

Im Plexiglas sieht man die Struktur sehr schön. Es wurde mit 0,3mm gerastert, aber da unser Laserpunkt kleiner ist, sofern der Abstand richtig eingestellt wird, ergibt sich eine Struktur. Hier muss jeder selber wissen, ober diese Struktur gewünscht ist oder nicht und wie schnell die Bearbeitung durch sein soll.

Man kann den Laser auch bewusst außerhalb vom Fokuspunkt betreiben, damit der Strahl dicker wird. Dadurch lässt sich bei Rastergrafiken Zeit sparen.