Allgemein

Wir haben eine BZT PFL-3 0604 Fräse mit Kugelrollspindeln und einem Verfahrweg von 520mm x 620mm x 100mm. Es können Holz, Aluminium und NE Metalle, Kunststoffe und Faserverbundstoffe verarbeitet werden. Stahl ist wegen der fehlenden Kühlung nicht möglich. Produktblatt: BZT_DB_PFL-3.pdf (1,2 MB)

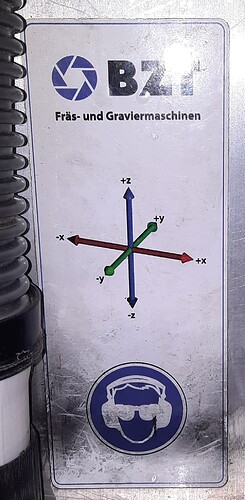

Bei der Benutzung der Fräse ist Augen- und Ohrenschutz zu tragen. Lose Kleidung, Haare, Schmuck, etc. müssen eng am Körper anliegend gesichert werden.

Das wichtigste versteckt sich hinter der eingespannten Spindel:

Der Ursprung (Nullpunkt) ist in der hinteren, rechten Ecke. Die X-Achse ist nach rechts positiv, nach links negativ. Die Y-Achse ist nach hinten positiv und auf euch zu negativ. Die Z-Achse ist nach oben positiv und nach unten (=zum Werkstück hin) negativ. Die Achsendefinitionen im CAM Programm müssen mit dem System der Maschine übereinstimmen.

Werkzeug einspannen/wechseln

Es gibt Spannzangen für Werkzeuge mit einem Schaftdurchmesser von 6mm und 3mm. Die entsprechende Spannzange wird in die Überwurfmutter gedrückt. Es macht Klick. Die Spannzange fällt nicht von alleine aus der Überwurfmutter raus.

Die Überwurfmutter wird in de Spindel eingeschraubt und das Werkzeug wird eingesetzt. Die Überwurfmutter wird mit einem Schraubenschlüssel festgezogen.

Nehmt danach die Spindel und drückt das Werkzeug in einen weichen Untergrund. Das Werkzeug muss fest sitzen und darf sich bei Druck nicht bewegen.

Setzt danach die Spindel in den Halter und zieht die Inbusschraube mit einem Schlüssel fest.

Auch hier wieder testen, ob alles fest ist, indem ihr die Spindel umfasst und daran wackelt. Die Spindel muss fest in der Halterung sitzen.

Wechseln bzw. Entfernen des Werkzeugs in umgekehrter Reihenfolge. Spindel entfernen, Werkzeug entnehmen.

Ich möchte an der Stelle nochmal darauf hinweisen, dass die Fräse eine professionelle Fräse mit viel Kraft ist. Sitzen die Werkzeuge nicht richtig, brechen sie im besten Fall einfach durch. In schlimmeren Fällen werden die Fräse oder ihr selber beschädigt.

Gerade günstige Werkzeuge sitzen oft nicht fest in der Spannzange. Die drehen sich dann während des Fräsprozesses aus der Halterung, verkanten sich und brechen. Bei dickeren Werkzeugen und hartem Werkstück kann dabei die Fräse Schaden nehmen. Ihr seid für Folgeschäden an der Fräse durch den Einsatz von falschen Werkzeugen verantwortlich.

Falls ihr Spannzangen in anderen Größen braucht, nur Originalzubehör benutzen. Die Spindel ist eine Kress 1050 FME-1. Kress ist zwar Insolvent, aber wurde von AMB übernommen. Daher gibt es immer noch kompatibles Zubehör. Erhältlich z.B. im Sauter Shop.

Absaugung

Die Fräse ist am Absaugkanal der Holzwerkstatt angeschlossen. Zum Einschalten zunächst den Verschluss an der Fräse herausziehen

und dann die Absauganlage einschalten.

Zum Abschalten erst die Absauganlagen abschalten und danach den Kanal wieder verschließen.

Schmierung/Kühlung

Es gibt keine Flüssigkühlung. Der Luftstrom der Absaugung dient gleichzeitig als Kühlung. Für Holz reicht das vollkommen aus. Für Kunststoffe und NE Metalle muss für weitere Kühlung gesorgt werden.

Für NE Metalle kann das Schmiermittel benutzt werden.

Dazu einfach das Ventil aufdrehen, bis es langsam aus dem Dispenser tropft. Der Arm des Dispensers muss so ausgerichtet werden, dass das Öl das Werkzeug benetzt. Da es keinen Ablauf gibt nicht zu weit aufdrehen und die Reste nach dem Fräsen entfernen.

Bei Kunststoffen wird eine Mischung aus Wasser und Spülmittel in einer Sprühflasche empfohlen, welches man manuell während des Fräsens aufsprüht.

Materialsicherung

Das Werkstück muss fest fixiert werden, damit es sich während des Fräsens nicht verschiebt. Dazu ist eine Holzplatte (Opferholz) auf der Oberfläche angebracht. Ihr könnt daran euer Werkstück festschrauben. Weiter ist es kein Problem, wenn ihr zu tief fräst. Es wird lediglich das Opferholz, aber nicht die Einspannung der Fräse beschädigt. Da es ein weiches Holz ist, wird auch nicht euer Werkzeug beschädigt, wenn ihr z.B. mit einem Holzfräse an das Aluminium der Fräse kommen würden.

Wichtig: Das CAM Programm, welches die Maschinenbewegung berechnet, kennt die Position eurer Fixierung nicht. Ihr müsst sicherstellen, dass die Fräse nicht aus versehen gegen die Fixierung fährt. Wenn ihr MDF mit 2m/Min fräst und in eine Metallschraube fahrt, bricht euer Werkzeug ab.

Ein- und Ausschalten

Zunächst den PC starten und den roten Schalter an der Steuerung der Fräse einschalten.

Dann am PC anmelden (Benutzer: CNC-User, Passwort: CNC-Fräsen) und das Steuerprogramm „CNC4.02“ am PC starten.

Dann die Motoren der Fräse mit dem grünen Taster an der Steuerung der Fräse aktivieren.

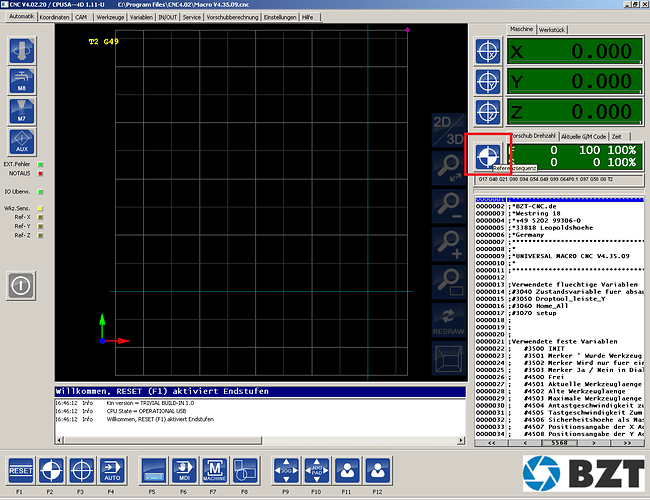

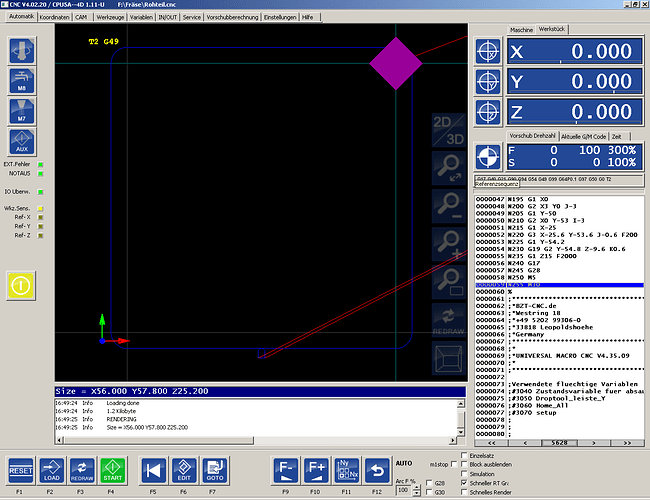

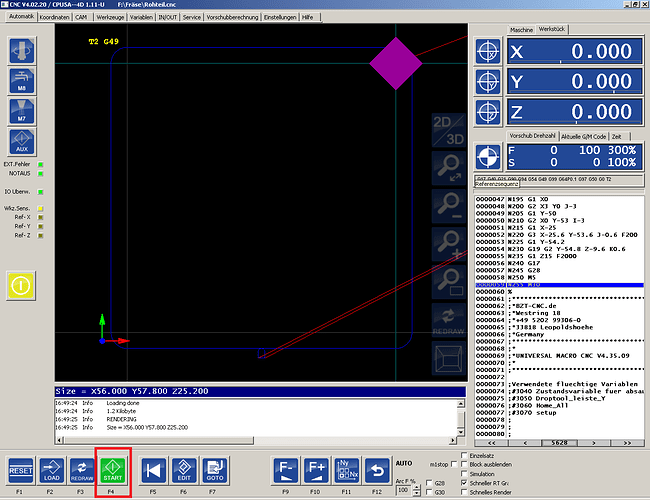

Im Hauptbildschirm des Programmes wechselt ihr auf „Automatik“ im oberen Reiter.

Danach Klickt ihr auf den Referenzieren-Button, wodurch die Maschine auf den Nullpunkt fährt. Danach ist die Fräse Einsatzbereit.

Zum Abschalten könnt ihr einfach den PC runterfahren und die Fräse am roten Schalter ausschalten.

CNC Programm starten

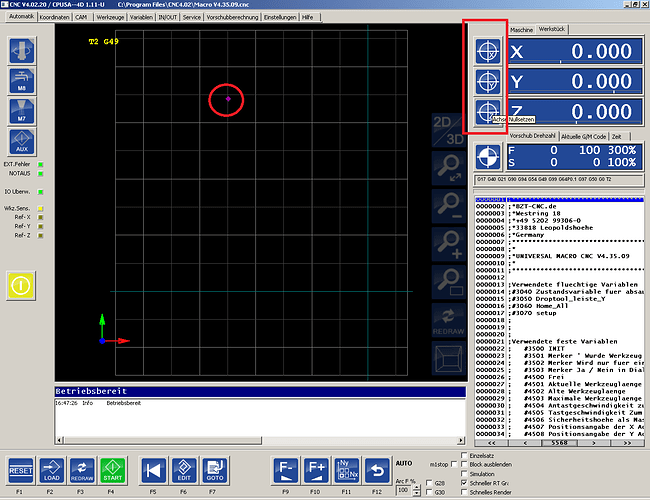

Nachdem alle Schritte bis hierhin durchgeführt wurden ist die Fräse einsatzbereit. Mit den Pfeiltasten (X- und Y-Achse) und Bild-Auf bzw. Bild-Ab (z-Achse) oder dem Jog Pad (Siehe Tool Leiste im Automatik Modus) kann das Werkzeug bewegt werden. Die Position des Werkzeuges wird als violette Raute dargestellt. Bewegt das Werkzeug an den Ursprung von eurem Werkstück. Der Ursprung wurde von euch im CAM Programm festgelegt. Das Werkzeug muss direkt auf dem Werkstück aufliegen. Danach setzt ihr den Nullpunkt von allen 3 Achsen auf die aktuelle Position.

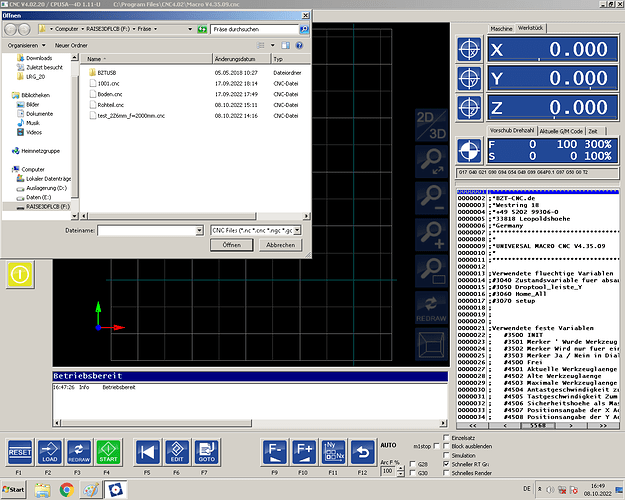

Im Auto Menü des Automatik Modus könnt ihr die NC Datei des CAM Programms öffnen.

Danach werden die Maschinenpfade als Linien angezeigt. Die roten Linien sind An- und Abfahrtwege und bei den blauen Linien wird das Werkstück bearbeitet.

Ihr könnt weiterhin das Werkzeug bewegen. Fahrt die äußeren Umrisse ab, um sicherzustellen, dass es keine Kollisionen zwischen dem Werkzeug und den Fixierungen gibt.

Stellt die Spindel ein, indem ihr den Schalter nach unten zieht.

Damit ist alles Vorbereitet. Stellt folgende Punkte sicher:

- Der Nullpunkt der Fräspfade ist richtig eingestellt.

- Es gibt keine Kollisionen zwischen Werkzeug, der Maschine selber oder Fixierungen.

- Die Absaugung ist eingeschaltet.

- Der Schutzkragen ist angebracht (bei Holz) bzw. für Schmierung ist gesorgt (Metall, Kunststoff).

- Die Spindel ist eingeschaltet.

- Die Drehzahl der Spindel ist richtig eingestellt.

- Alles ist fixiert. Sowohl Werkstück als auch Werkzeug.

Ist alles richtig eingestellt, drückt ihr auf Start.

Die Fräse legt sofort mit dem Programm los, welches durch die NC Daten vorgegeben wird. Haltet ein Auge auf die Maschine und seid bereit den Not-Aus zu betätigen, falls nötig.

Weiches Holz ist generell kein Problem, wenn man konservative Einstellungen wählt. Bei Metall und hartem Holz ist der Prozess genau zu überwachen. Verkantet sich der Fräser ist die Maschine umgehend anzuhalten. Bei falschen Parametern und/oder unzureichender Kühlung schmelzen Kunststoffe und können den Fräser verstopfen, so dass die Späne nicht mehr abgeführt werden. Dies führt ebenfalls zu verkanten des Fräsers und auch hier muss die Maschine sofort angehalten werden.

Werkzeuge

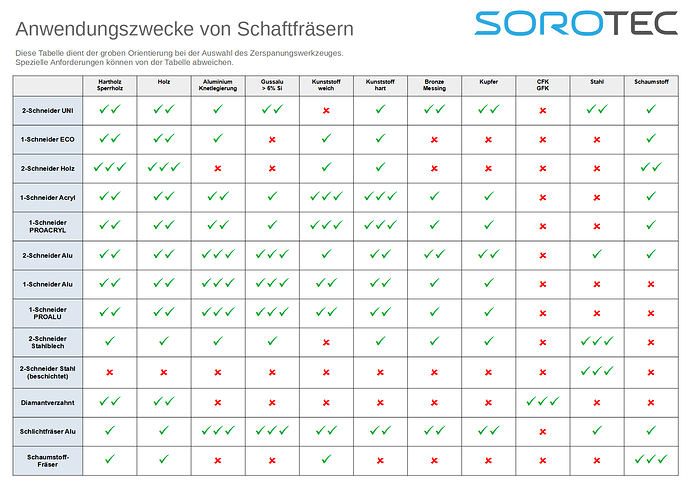

Es gibt eine Vielzahl verschiedener Fräser. Die Anzahl der Zähne, Schliff und Form der Zähne beeinflussen den Schnitt. Dazu gibt es verschiedene Beschichtungen, die die Hitzebeständigkeit erhöhen. Weiter gibt es Fräser in verschiedenen Formen für verschiedene Aufgaben. Das Themengebiet sollte irgendwann ein eigenes Thema bekommen.

Der wichtigste Faktor ist der Abtrag pro Zahn und Umdrehung. Daher ist das Verhältnis von Drehzahl zu Vorschub wichtig. Eine gute Übersicht gibt dieses PDF von Sorotec. (474,4 KB)

Generell gilt: Je höher die Drehzahl, desto höher der Vorschub. Je fester das Material, desto geringer der Vorschub. Je mehr Zähne, desto höher der Vorschub. Je mehr Zähne, desto schlechter die Abfuhr der Späne.

Für die meisten Anwendungen reichen 1-3 Zahn Fräser aus. Mit einem 2 Zahn Fräser kommt man ohne Probleme mit 2m/Min durch MDF bei ca. 20k RPM. Das könnte auch noch etwas schneller sein.

Händler für Fräser, mit denen ich bisher gute Erfahrungen gemacht habe: